PROCEDIMIENTO DE GALVANIZACIÓN

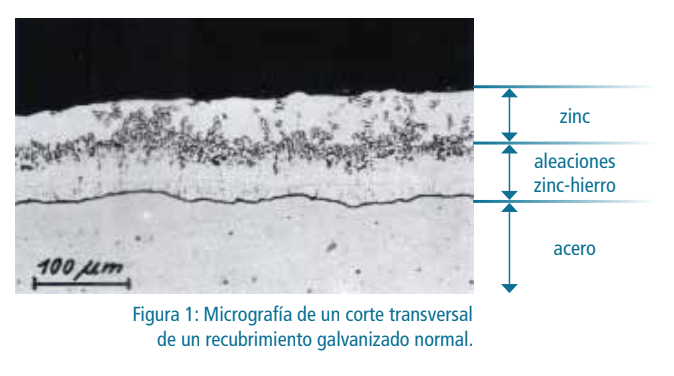

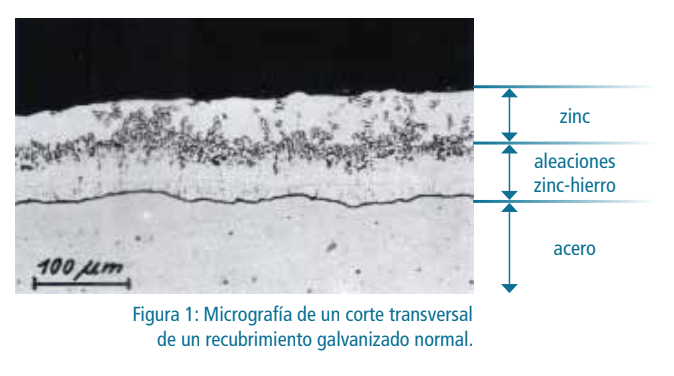

El procedimiento de galvanización consiste fundamentalmente en la inmersión de los materiales de hierro y acero en zinc fundido a unos 450°C. Durante esta inmersión se produce la difusión de zinc en la superficie de estos materiales, dando lugar a la formación de diferentes capas de aleaciones de zinc-hierro sobre la misma.

Al extraer estos materiales del baño de zinc, estas capas de aleaciones quedan normalmente recubiertas por una capa de zinc puro de color y brillo plateado, en la que, frecuentemente, pueden apreciarse con claridad los cristales de zinc, que forman como un dibujo que se conoce comúnmente como “floreado”.

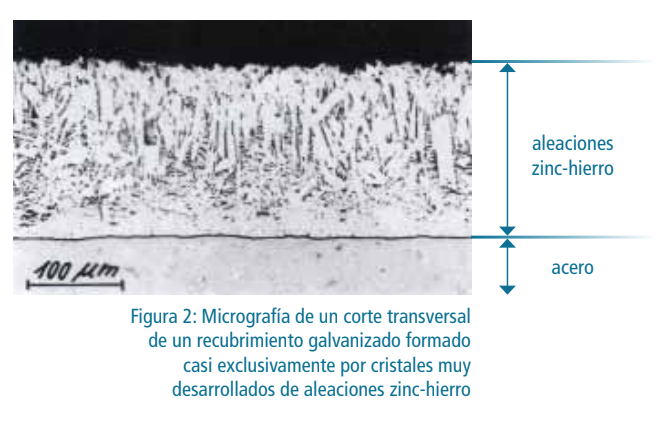

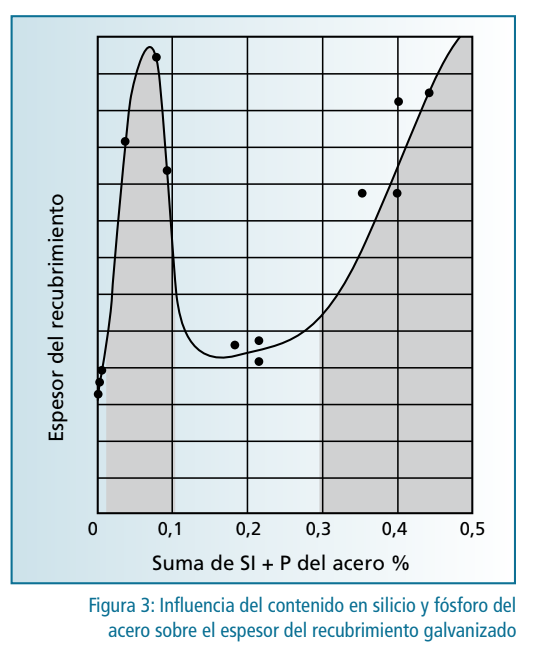

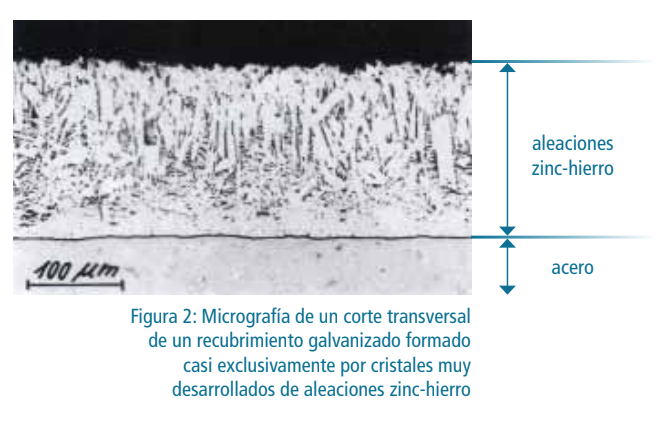

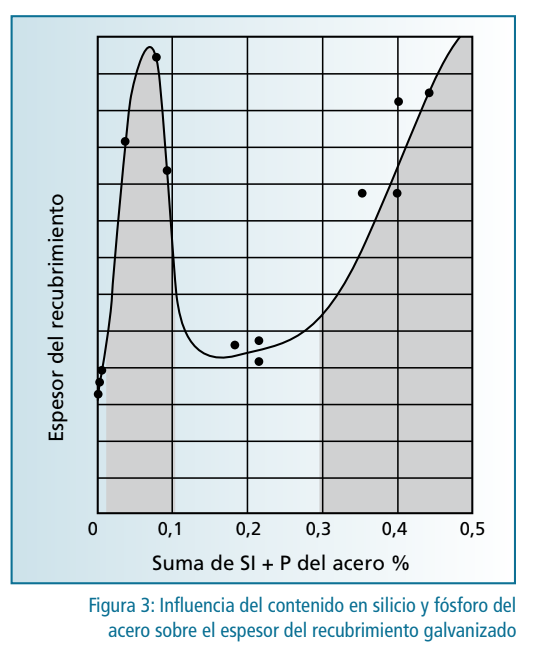

La composición química del acero tiene una influencia muy marcada sobre la reactividad del hierro con el zinc fundido. En particular, determinadas concentraciones de silicio y fósforo favorecen muy acusadamente esta reactividad y dan lugar a recubrimientos más gruesos, por la generación de mayor proporción de aleaciones zinc-hierro. Debido al mayor espesor de estos recubrimientos aleados proporcionan una protección frente a la corrosión más prolongada.

INFLUENCIA DEL SILICIO Y DEL FÓSFORO

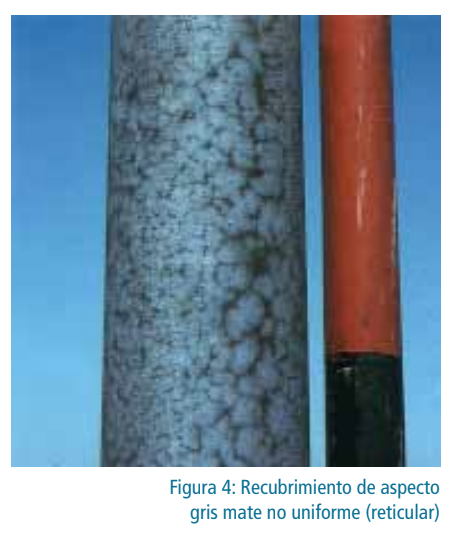

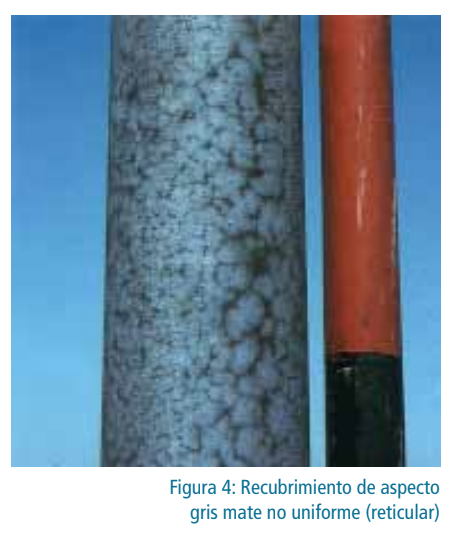

Es un hecho bien conocido la influencia que tienen determinados contenidos de silicio y fósforo del acero sobre la cinética de las reacciones zinc-hierro durante la galvanización en caliente (efecto Sandelin), cuya consecuencia es la formación de recubrimientos gruesos. Este tipo de recubrimientos gruesos presentan normalmente una superficie más rugosa y de color gris oscuro mate. Los efectos del silicio y del fósforo son aditivos.

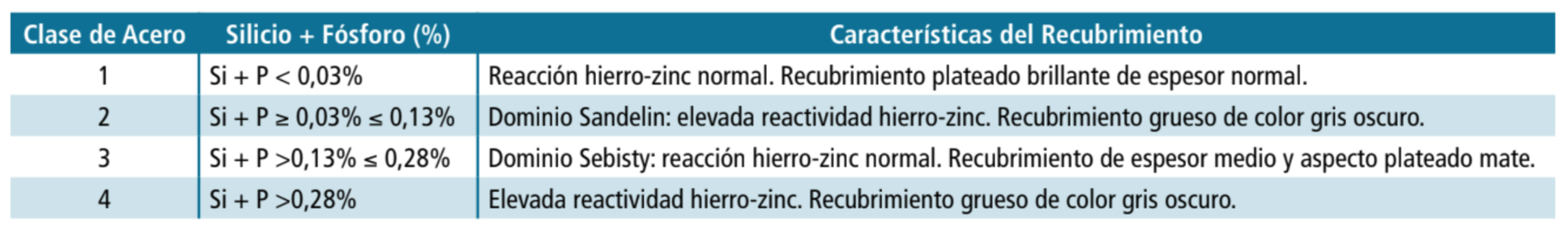

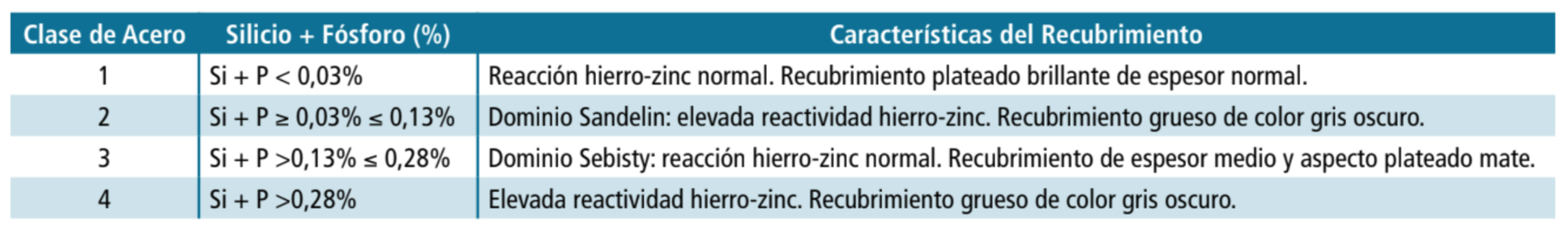

Los contenidos de silicio y fósforo normalmente presentes en los aceros comunes y su influencia sobre la galvanización pueden resumirse como se indica en la siguiente tabla:

El comportamiento de los aceros frente a la galvanización depende también de otros factores, como pueden ser el tratamiento metalúrgico que hayan sufrido los elementos de acero, el tiempo de inmersión en el baño de zinc y la temperatura de dicho baño, por lo que no siempre es posible predecir con total seguridad, en base únicamente a la composición del acero, las características que finalmente tendrán los recubrimientos galvanizados que se obtengan sobre los mismos.

SELECCIÓN DE LOS ACEROS

Los talleres de galvanización tienen pocas posibilidades prácticas de influir sobre el crecimiento excesivo de las capas de aleaciones zinc-hierro atribuibles a la composición del acero. Por ello, tiene una gran importancia la elección de los aceros a utilizar en la fabricación de las piezas que vayan a galvanizarse.

A modo de orientación puede indicarse que si los aspectos estéticos del recubrimiento son importantes, entonces deben seleccionarse aceros de la Clase 1. Si se valoran más las propiedades técnicas de resistencia a la corrosión, se preferirán los aceros de la Clase 3. Por último, si la duración de la protección fuera un factor muy determinante, podrían seleccionarse aceros de las Clases 2 ó 4, si el tipo de pieza y sus condiciones de utilización lo permiten, puesto que los recubrimientos de elevado espesor que se forman sobre estos tipos de aceros pueden ser menos adherentes y resistentes a los impactos.

Cuando no se disponga de información sobre la composición química del acero o exista alguna duda sobre la idoneidad de un determinado material es importante realizar una prueba a la misma temperatura y con el mismo tiempo de inmersión.

FRAGILIZACIÓN

El riesgo de fragilización es tanto más elevado cuanto mayor sea el grado de deformación plástica en frío a la que se haya sometido el material. En principio, las operaciones de deformación en frío que pueden ocasionar este fenómeno en los aceros envejecibles son, el punzonado de agujeros, el doblado severo y el corte con cizalla. Normalmente sólo existe este riesgo en materiales que tengan más de tres milímetros de espesor.

Para evitar este riesgo de fragilización pueden tomarse las siguientes precauciones:

1. Seleccionar, siempre que sea posible, aceros con baja temperatura de transición dúctil-frágil y con contenido de carbono inferior al 0,25%.

2. Si se utilizan aceros susceptibles, evitar las deformaciones severas en frío.

Por ejemplo:

• Doblar con radio de curvatura no inferior a tres veces el espesor del material.

• En el punzonado de material de espesor superior a seis milímetros, utilizar un punzón de calibre unos 3 mm inferior al del orificio definitivo y luego agrandar mediante escariador.

• Evitar el corte en frío con cizalla de las chapas que vayan a someterse a solicitaciones mecánicas importantes. En estos casos es aconsejable cortar con soplete o sierra.

3. Si no pudiera evitarse la deformación en frío de estos aceros susceptibles, los artículos ya conformados deben someterse a un tratamiento térmico para relevar tensiones antes de su galvanización. (A 600°C y una hora de duración por cada 25 mm de

espesor del material).

Otra posible causa de fragilización es la provocada por el hidrógeno que puede ser absorbido por el acero durante la fase de decapado en ácido.

Los aceros susceptibles de experimentar esta fragilización son los aceros de alta resistencia cuyo grado de dureza supera 34 DR, 340 DV ó 325 DB.